Co to jest drukowanie 3D w technologii SLS?

Technologie wytwarzania przyrostowego, znane jako druk 3D (3DP), uważane są za przyszłość szybkiego tworzenia prototypów oraz małych, a nawet dużych linii produkcyjnych dla przemysłu. Istnieje kilka technologii wyróżniających się zjawiskami, na których się opierają oraz materiałami, z których korzystają. Czytając ten artykuł dowiesz się, na czym polega drukowanie 3D w technologii SLS i jakie są różnice między głównymi technologiami druku 3D.

Najpopularniejsze technologie druku 3D

FDM (z ang. Fused Deposition Modeling) jest najbardziej znaną i oddolną technologią druku 3D. Polega ona na topieniu tzw. filamentu (żyłki nawiniętej na szpule) i nanoszeniu go warstwa po warstwie na stole roboczym według pociętego modelu. FDM wykorzystuje głównie materiały na bazie tworzyw sztucznych, takie jak polilaktyd (PLA) lub kopolimer akrylonitrylo-butadieno-styrenowy (ABS).

Inną popularną techniką jest stereolitografia (SLA), czyli najstarszy, sięgający lat 70-tych XX wieku, proces 3DP polegający na fotochemicznym sieciowaniu i utwardzaniu materiału za pomocą laserów UV. Materiały nadające się do tego typu druku to w większości żywice – syntetyczne lub naturalne.

Wśród wielu innych technik jest jedna o niezwykłym potencjale, który nie został jeszcze zbadany – selektywne spiekanie laserowe (SLS).

Porównanie technologii druku 3D

| Parametr | Fused Deposition Modeling | Stereolitografia | Selektywne spiekanie laserowe | Selektywne topienie laserowe |

|---|---|---|---|---|

| Skrót | FDM | SLA | SLS | SLM |

| Zasada działania | Wytłaczanie stopionego tzw. filamentu | Utwardzanie UV | Spiekanie laserowe | Topienie laserowe |

| Drukowany materiał | Termoplastyczny polimer w postaci żyłki (filamentu) tj. PLA, ABS | Żywice/fotoutwardzalne materiały płynne | Sproszkowane materiały spiekalne tj. poliamidy, TPU, TPE | Różne stopy metali |

Zalety |

Niski koszt; szybki czas drukowania | Wysoka rozdzielczość druku; duża automatyzacja procesu | Brak struktur podporowych; jakościowe prototypy; ruchome części | Trwałość wydruków |

| Wady | Wymagane struktury podporowe; termiczne kurczenie się filamentu | Wąski zakres materiałów; wysokie koszty utrzymania | Długi czas drukowania | Wysoki koszt |

Zastosowanie |

Szybkie prototypowanie; edukacja; małoseryjna produkcja | Złożone prototypy geometrii wewnętrznej; modele dentystyczne | Edukacja; funkcjonalne prototypy; modele medyczne; prototypowanie części ruchomych | Przemysł motoryzacyjny i lotniczy; Części funkcjonalne |

| Grubość warstwy | 0.1 – 0.3 mm | 0.05 – 0.15 mm | 0.060 – 0.15 mm | 0.02 – 0.1 mm |

| Drukowanie bez struktur podporowych | nie | Nie zawsze wymagane | tak | Nie zawsze wymagane |

| Drukowanie obiektów z ruchomymi częściami | Nie zawsze osiągalne (mniejsza precyzja) | nie | tak | nie |

Na czym polega selektywne spiekanie laserowe?

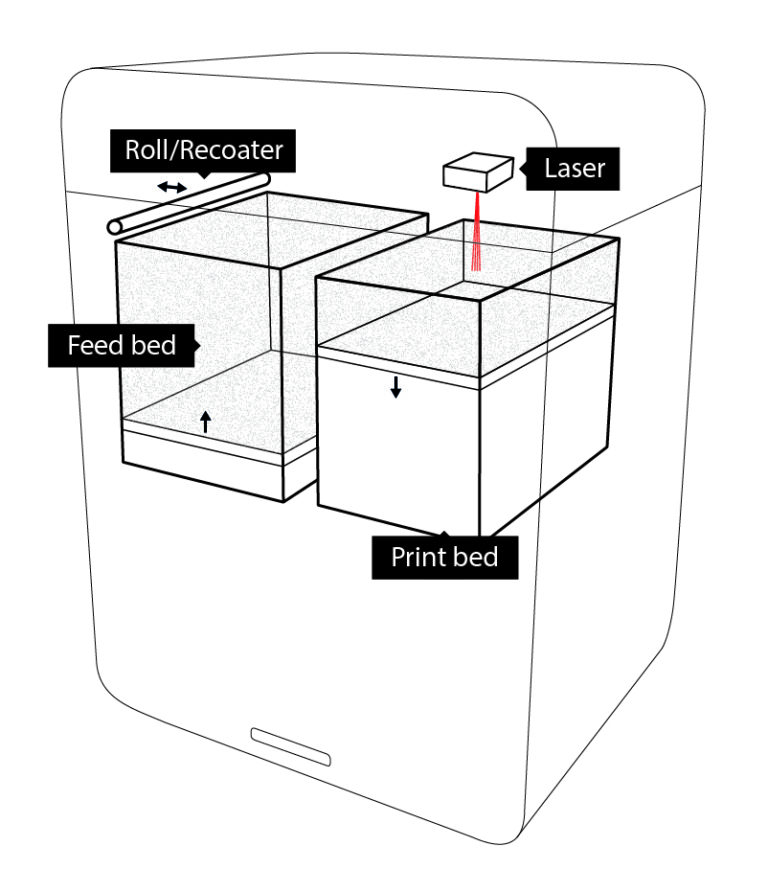

Zasada działania SLS polega na spiekaniu proszków za pomocą podczerwonego lasera w podwyższonej temperaturze, co wspomaga scalanie cząstek proszku zanim zwiążą się z wiązką laserową. W konwencjonalnej drukarce SLS znajduje się tzw. „bed” (podłoże do drukowania), na którym wałek rozprowadza cienką warstwę proszku, po czym następuje spiekanie według pociętych warstw z pliku modelu 3D np. pliku .stl (pochodzącego z oprogramowania projektowego typu CAD).

Następnie platforma przesuwa się nieznacznie w dół i proces powtarza się aż do uformowania ostatniej warstwy. Po procesie drukowania czas na obróbkę końcową, która wymaga wyjęcia modelu z niespieczonej zawiesiny proszkowej oraz jego piaskowania. I tutaj pojawia się prawdziwa zaleta technologii SLS. W przeciwieństwie do FDM, SLS jest dostępny do druku 3D bez żadnych struktur podporowych dla modeli o złożonej geometrii, ponieważ są one „zawieszone” w proszku. Co więcej, z łatwością można od razu drukować przedmioty ruchome.

Materiały do drukarek 3D SLS i perspektywy

Jednak nasuwa się pytanie o materiały dostępne dla SLS. Różnorodność jest duża – od różnych proszków metali wykorzystywanych głównie w branży motoryzacyjnej po poliamidy (np. Sinterit PA12 Smooth – proszek nylonowy 12) i termoplastyczne poliuretany (TPU), takie jak Flexa Grey. Wszystkie proszki można zmieniać dla konkretnego zastosowania, więc każdy może osiągnąć pożądane właściwości mechaniczne modelu.

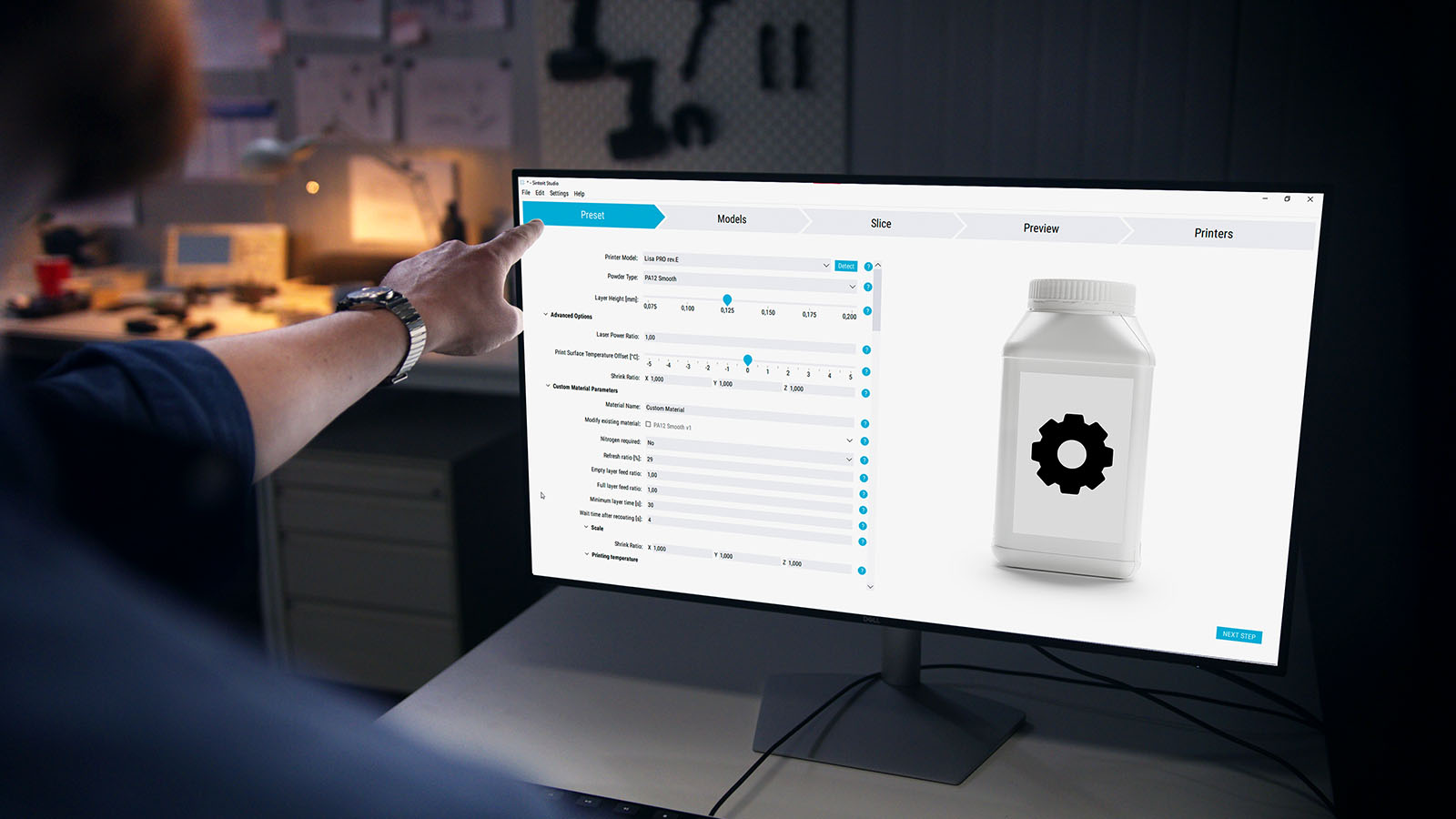

SLS to w rzeczywistości technologia niemarnująca odpadów (tzw. „zero waste”), w której niespieczony proszek może być wielokrotnie używany do kolejnych wydruków. Istotnym aspektem jest sposób ponownego wykorzystania używanego proszku oraz jego współczynnik odświeżania (ilość świeżego proszku, którą należy dodać do proszku używanego, aby zachować jakość drukowania). Teoretycznie można całkowicie używać tego samego proszku z odrobiną nowego. Jednakże niektóre proszki mogą się szybko utleniać i wymagają obecności neutralnej atmosfery gazowej, takiej jak azot, aby zachować jakość druku. Tego typu rozwiązanie jest obecne w drukarce Sinterit Lisa Pro, która posiada pobór azotu.

Wyróżniamy dwa rodzaje drukarek stosowanych w technologii SLS – drukarki klasy przemysłowej oraz drukarki warsztatowe – kompaktowe. Pierwsze z wymienionych są niesamowicie drogie (dziesiątki tysięcy dolarów), a drugie – bardziej przystępne, jak Lisa czy Lisa Pro za kilka tysięcy dolarów. To, co różni te dwa typy drukarek są głównie: ilość druku, automatyzacja procesu oraz zakres materiałów. Drukarki warsztatowe doskonale nadają się do badań akademickich, szybkiego wykonywania prototypów, a nawet małej produkcji seryjnej. Prawdziwy potencjał SLS tkwi w nowych materiałach o dopasowanych właściwościach (przewodność właściwa, odporność na ciepło, wodoodporność – możliwości nie ma końca). Przez wielu futurystów wytwarzanie przyrostowe jest technologią produkcji, która zdecydowanie wyprzedzi przyszłość.

Paweł Piszko

Doradca naukowy

Obniż koszty Twoich wydruków SLS 3D

Przeczutaj nasz najnowszy e-book i spraw aby drukowanie było bardziej ekonomiczne