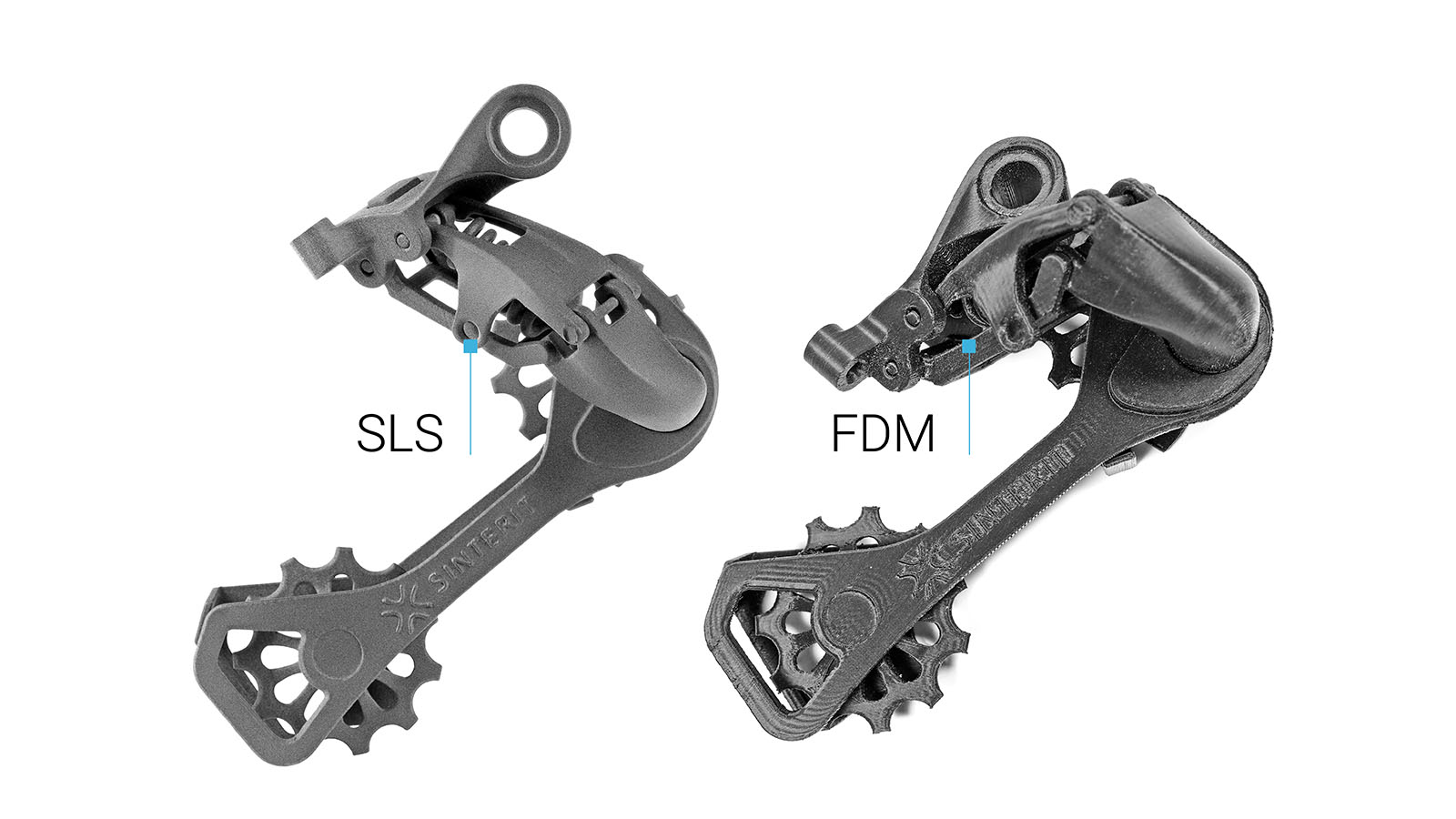

FDM vs. SLA vs. SLS – Vergleich

Additive Manufacturing (AM) ist ein weit gefasster Begriff für einen Produktionsprozess, bei dem ein Objekt „durch schichtweises Hinzufügen von Material (und nicht durch Subtrahieren von Material wie bei der herkömmlichen Bearbeitung)“ hergestellt wird. Bis jetzt gibt es sieben verschiedene Arten von AM-Prozessen. Zu den beliebtesten von ihnen gehören: FDM, SLA, sowie SLS.

FDM – Fused Deposition Modeling

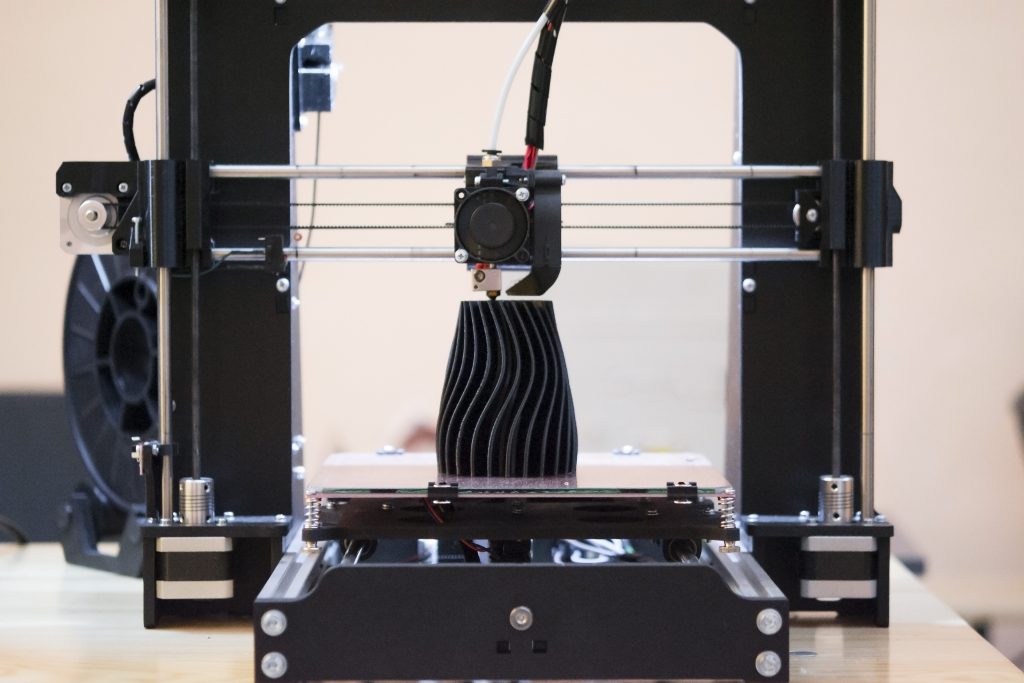

Das Fused Deposition Modeling (FDM), ebenfalls unter dem Kürzel FFF bekannt (Fused Filament Fabrication), stellt die bekannteste Technologie und ein Teil des Materialextrusionsprozesses dar. Das Verfahren greift auf thermoplastische Materialien zurück, typischerweise in Form von Filamentspulen. Die erhitzte Düse des Extruders schmilzt das Material, das folglich auf ein Substrat aufgebracht wird. Mehrere Vorteile von FDM sollen an dieser Stelle erwähnt werden. Der Druckprozess ist an und für sich einfach zu erlernen, mittelschnell und benötigt in der Regel nicht viel Platz. Die meisten Drucker haben Desktop-Größe, was sie ideal für den Büro-Einsatz macht. Andererseits werden FDMs aber auch als große Industriemaschinen zur Unterstützung von Fertigungsprozessen eingesetzt. In solchen Fällen kann anstelle eines Filaments eine Pelletform des Baumaterials verwendet werden.

Unternehmen und Privatanwender verwenden FDM zum Erstellen von funktionalen Prototypen, Produktkonzeptmodellen oder Zwecken des Rapid Tooling. Medizinische Modelle werden immer beliebter, da einige der Hersteller die FDA-Zulassung mittlerweile erhalten haben.

Erstellung von Modellen für FDM-Drucker

Um Modelle für FDM-3D-Drucker zu erstellen, muss mittels einer computergestützten Konstruktion (CAD) bzw. eine 3D-Computergrafiksoftware gearbeitet werden. Diese Technologie weist einige Schwierigkeiten mit hohlen Teilen, Flanken und Überhängen auf, sodass Stützstrukturen wie Kästen, Decken oder Netze entworfen und hergestellt werden müssen, damit die Modelle gedruckt werden können.

Glücklicherweise analysiert eine Software die Modelle und entwirft, von ihrer Geometrie ausgehend, geeignete Stützstrukturen für den Benutzer. FDM-3D-Drucker, die über einen einzigen Extruder verfügen, erstellen Stützen aus dem gleichen Material, wie das zu druckende Gesamtmodell. In diesem Fall müssen die Verbindungen mechanisch gelöst werden.

Geräte mit zwei oder sogar mehr Extrudern erfreuen sich heutzutage einer steigender Beliebtheit. Es ermöglicht die Verwendung von Stützmaterial, das sich in Wasser auflöst. Der Prozess gestaltet sich allerdings als ziemlich langwierig, manchmal müssen neben dem Wasser, auch andere Komponenten, wie z. B. Zitronensäure, verwendet werden.

Schließlich haftet nicht jeder Druckstoff auf dem sich auflösenden Trägermaterial. Der Modellorientierung auf der Bauplattform muss ebenfalls eine große Bedeutung beigemessen werden. Die Anordnung muss so erfolgen, dass möglichst wenige Stützen erforderlich sind.

Vorteile von FDM

- Ungiftigkeit. Einige Filamente wie ABS erzeugen allerdings giftige Dämpfe. Normalerweise handelt es sich dabei um ein umweltfreundliches Verfahren.

- Große Auswahl an farbenfrohen Druckmaterialien, nicht so kostenintensiv, hoher Auslastungsgrad.Low or moderate costs of equipment.

- Geringe bzw. moderate Ausrüstungskosten.

- Niedrige bzw. moderate Kosten für die Nachbearbeitung (Stützentfernung und Oberflächenveredelung).

- Am besten für mittelgroße Elemente.

- Die Porosität der Bauteile beträgt praktisch Null.

- Hohe strukturelle Stabilität, Chemikalien-, Wasser- und Temperaturbeständigkeitseigenschaften der Materialien.

- Ziemlich großes Bauvolumen im Vergleich zu anderen Desktop-Technologien: 600 x 600 x 500 mm.

Nachteile von FDM

- LBegrenzte Designoptionen. Es können keine dünnen Wände, spitzen Winkel, scharfe Kanten in vertikaler Ebene erzeugt werden.

- Gedruckte Modelle sind aufgrund der Anisotropie der Materialeigenschaften wegen der additiven Schichtmethode in vertikaler Aufbaurichtung am schwächsten. Es werden Stützstrukturen benötigt.

- Nicht sehr genau. Eine Toleranz im Bereich zwischen 0,10 und 0,25 mm.

- Die Zugfestigkeit beträgt etwa zwei Drittel des gleichen Materials, das spritzgegossen wurde.

- Die Baukammertemperatur lässt sich nur schwer kontrollieren, was für die Erzielung bester Ergebnisse ausschlaggebend ist.

- Problematisches „Treppenstufeneffekt“ in der vertikalen Bauebene.

SLA – Stereolithographie

Das zweitbeliebteste Verfahren namens SLA (Stereolithographie) ist ein Teil der Küpen-Photopolymerisation. Dabei handelt es sich um die erste AM Technologie, die patentiert wurde. Bei diesem Verfahren wird ein Bottich aus Photopolymerharz einem Laserstrahl oder einem digitalen Lichtprojektor ausgesetzt. Die Energiequelle härtet das Material schichtweise auf der Plattform aus.

Sobald dieser Schritt fertig ist, bewegt sich die Plattform nach oben und eine Harzschicht überschwemmt die Oberfläche. Es ist wichtig, dass der Bottich geschlossen bleibt, um das Entweichen von Harzdämpfen zu verhindern. Die Kammer selbst muss undurchsichtig oder getönt sein, um zu verhindern, dass der Prozess vom Umgebungslicht vorzeitig ausgehärtet wird.

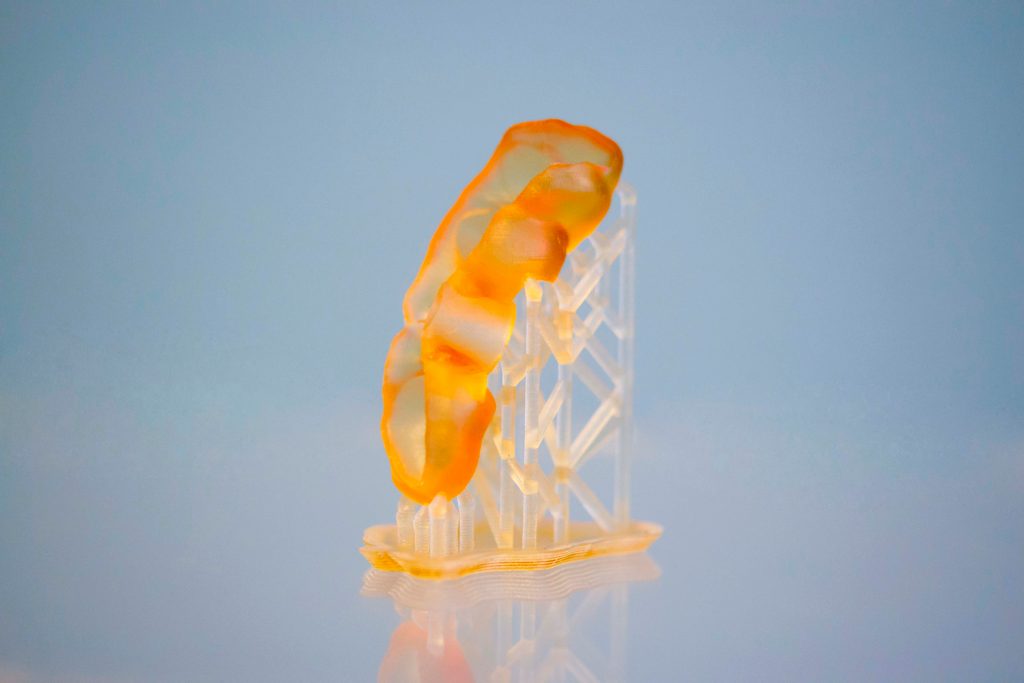

Bei der SLA-Technologie werden, ebenso wie im Falle von FDM, unterstützende Strukturen benötigt. Hier aber bestehen sie immer aus dem gleichen Material. When the printing is done, the completed part is drained, washed in solvent Sobald der Druck fertig ist, wird das fertige Teil abgelassen, in Lösungsmittel gewaschen, das überschüssiges Harz entfernt, und anschließend dem UV-Licht ausgesetzt, um das Bauteil vollständig auszuhärten. Erst dann können Stützstrukturen durch Wegschneiden entfernt werden.

Entscheiden Sie sich für die SLA-Technologie so können Sie aus einer Reihe von Photopolymeren wie Epoxid, Urethan, Acrylat, Elastomer und Vinyl wählen und damit drucken. Sie können diese Materialien verwenden, um nicht funktionsfähige Prototypen, Schnappverschlüsse und Scharniere, medizinische Modelle, insbesondere für zahnärztliche Zwecke, sowie Gussmodelle herzustellen.

Erstellung von Modellen für SLA-Drucker

Beim Entwerfen von Modellen für SLA-Drucker geht man fast identisch wie im Falle der FDM-Technologie vor. Aufgrund der erforderlichen Strukturen sollte das Teil so angeordnet werden, dass die redundanten Stützen, die in SLA die Form von Stegen, Punkten, Decken oder Knoten annehmen können, eliminiert werden können. Die fertigen Teile sind durchscheinend. Die Schichtdicke kann zwischen 0,05 – 0,15 mm betragen.

Vorteile von SLA

- Hervorragendes Oberflächenfinish bei Schichtstärken zwischen 0,05 – 0,15 mm.

- Fertige Teile können lackiert werden.

- Mäßig schnelles Vorgehen.

- Wirtschaftlich für Kleinserien (1-20 Teile).

Nachteile von SLA

- Teure Materialien.

- Die Nachbearbeitung erweist sich nicht nur als eine vielschichtige Operation, sondern ist zugleich ein unsauberer Prozess. Sobald der Druck abgeschlossen ist, muss das Harz in einem Ultraschallbad oder durch Eintauchen eines Teils in IPA (Isopropylalkohol) gewaschen werden. Als Nächstes macht man sich an die Entfernung der Stützen ran. Ferner müssen die Ausdrucke mit UV-Licht ausgehärtet werden. Das Harz allein ist schon giftig. Kommt es in einer Mischung mit IPA vor, ist es noch gefährlicher.

- Die Flüssigkeit ist aufzubewahren und einem Fachbetrieb zur Entsorgung zuzuführen.

- Abfallmaterial ist nicht recycelbar und schwer zu handhaben.

- Es werden Stützstrukturen benötigt.

- Gedruckte Modelle sind aufgrund der Anisotropie der Materialeigenschaften wegen der additiven Schichtmethode in vertikaler Aufbaurichtung am schwächsten.

- Der Laser muss in regelmäßigen Zeitabständen kalibriert werden.

- Die Schichtdicke kann bei verschiedenen zum Einsatz kommenden Harzen variieren.

- Photopolymere sind giftig, ebenso wie die Dämpfe, die während des Prozesses entweichen.

SLS – Selektives Lasersintern

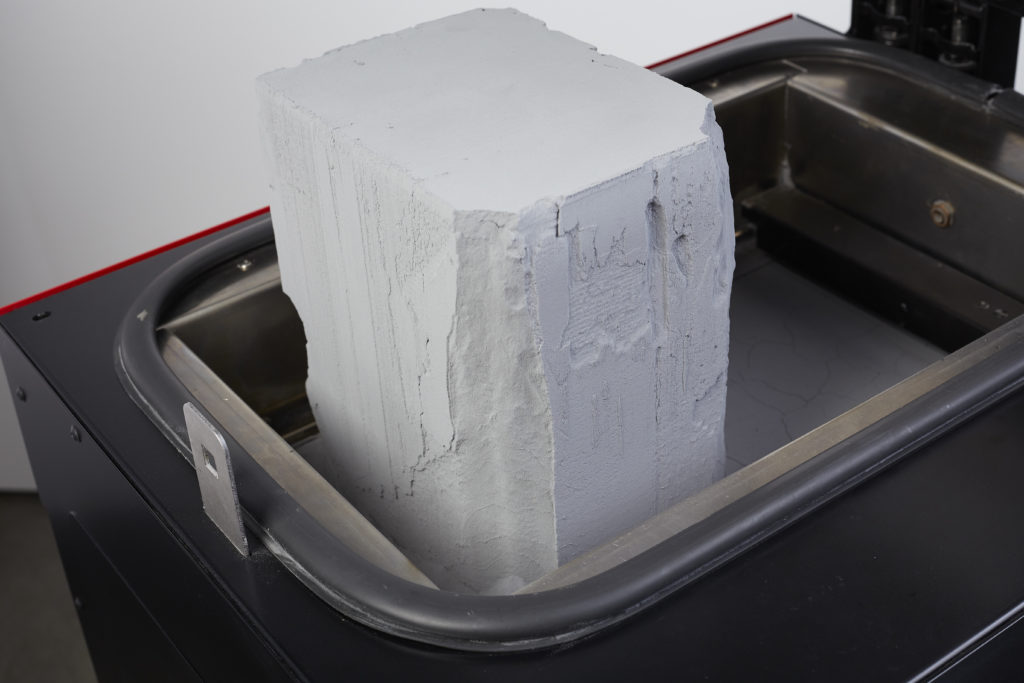

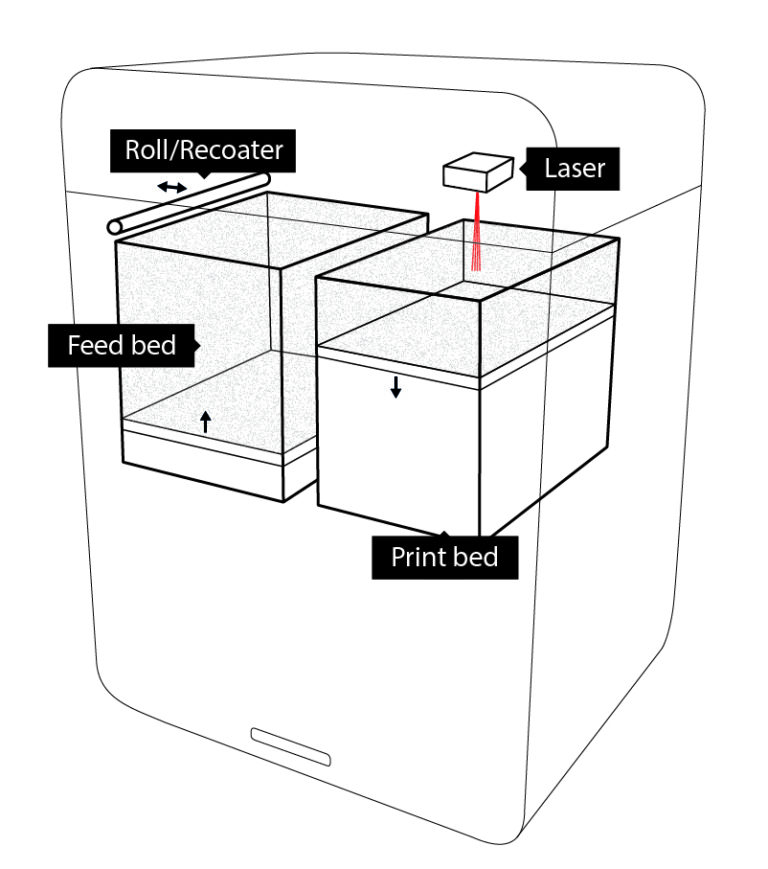

SLS steht für Prozesse, die man als Powder Bed Additive Manufacturing bezeichnen kann. Die SLS-Technologie schaut auf eine der längsten Geschichte in der 3D-Druckindustrie zurück, ist am bekanntesten und aus heutiger Sicht eine die vorhersagbarste additive Fertigungstechnologie schlechthin. Ihre Funktionsweise ist simpel. Ein Laserstrahl sintert pulverförmiges Material in einer abgedichteten Kammer, manchmal in einer Inertgasatmosphäre, um Oxidation zu verhindern. Da die Kammer knapp unterhalb der Schmelztemperatur des Pulvers vorgeheizt wird, wird der Laser nur verwendet, um eine kleine Menge Energie zum Schmelzen des Pulvers aufzubringen.

Ist das Schichtsintern abgeschlossen ist, erfolgt eine Neupositionierung der Plattformen. Ein spezieller Mechanismus füllt die Pulverschicht aus einer Vorratskammer in die Druckkammer nach, und der Vorgang wird wiederholt. Bei der SLS-Technologie werden keine Stützen benötigt, da das ungesinterte Pulver, das die Ausdrucke in der Druckkammer umgibt, selbst zur Stütze wird.

Die Genauigkeit der SLS-Technologie hängt vom Laserstrahl, seinem Durchmesser und der Laserführung ab: senkrecht zur Schicht (H-BOT) oder schräg zur Schicht (Galvo). Auf die Genauigkeit wirkt sich ebenfalls die Schichthöhe aus. Jede komplexe und komplizierte Massivstruktur, auch mit beweglichen Innenteilen, kann hergestellt werden, wenn das entworfene Objekt es nur ermöglicht, das im Inneren des Modells befindliche ungesinterte Pulver zu entfernen.

Nach dem Druck wird überschüssiges Pulver einfach durch Absaugen oder Abbürsten entfernt. Um die besten Ergebnisse zu erzielen, kann der Ausdruck ebenfalls sandgestrahlt werden. Selektives Lasersintern verwendet eine breite Palette von Materialien wie Thermoplaste, Elastomere und Wachs. Einige Industriemaschinen arbeiten mit Pulvermetallen (SLM, DMLS, LPBF) oder Keramik.

Vergleicht man die Anzahl der Anwendungen bei SLS, SLA und FDM, so eröffnet das selektive Lasersintern zugegebenermaßen die Liste mit den meisten potenziellen Anwendungen. Von funktionalen, beweglichen Prototypen, die in Windkanälen getestet oder anderen experimentellen Tests unterzogen werden können, bis hin zu fertigen Komponenten, die in kleinen oder mittelgroßen Serien gedruckt werden. Passteile in Baugruppen, Schnappverbindungen und Scharniere, Rapid Tooling, Modelle, Kerne und Formen zum Gießen und Formen, Produktkonzeptmodelle, medizinische und zahnärztliche Implantate runden die Liste von Anwendungen ab. Es wird auch für Bildungszwecke verwendet, sowohl von Forschern als auch von Akademikern, um Studenten zu unterrichten.

Erstellung von Modellen für SLS-Drucker

Designer entscheiden sich für die SLS-Technologie, weil sie ihnen Formfreiheit verleiht. Das Erstellen beweglicher Teile mit komplizierten Geometrien ist möglich. Da die Stützstrukturen nicht benötigt werden, ist es auch einfacher, detailliertere Projekte mit scharfen Kanten und dünnen Wänden auf die Beine zu stellen. Eine Schichtdicke von 0,06 – 0,15 mm macht den Druck sehr präziser Teile möglich. Genauso wie im Fall von FDM und SLA macht die Anisotropie der Materialeigenschaften ein Teil in seiner vertikalen Aufbaurichtung schwächer.

Vorteile von SLS

- Keine Stützstrukturen erforderlich.

- Das Erstellen beweglicher Teile mit komplizierten Geometrien ist möglich.

- Glatte Oberflächen. Die Schicht ist kaum zu erkennen.

- Langlebige Ausdrucke.

- Das Pulver ist nach dem Drucken wiederverwendbar.

- Geringe bis moderate Materialkosten bei voller Ausnutzung des Arbeitsbereichs.

- Desktop-SLS-3D-Drucker sind im Vergleich zu Industriemaschinen kostengünstig zu erwerben.

- Skilled labour is not required (only desktop SLS 3D printers).Keine Fachkräfte sondern nur Desktop-SLS-3D-Drucker erforderlich.

Nachteile von SLS

- Industriemaschinen sind teuer.

- Lange Vorlaufzeit.

- Die Reinigung der Maschine muss genau dann erfolgen, wenn Materialwechsel stattfindet, um Verunreinigungen zu vermeiden.

- Für ein Pulvermanagement während der Nachbearbeitung wird die Verwendung von Staubsauger und Druckluft empfohlen, da es staubig werden kann.

Vergleich der 3D-Druckverfahren

| Parameter | Fused Deposition Modeling | Stereolithographie | Selektives Lasersintern |

|---|---|---|---|

| Abkürzung | FDM | SLA | SLS |

| Funktionsprinzip | Extrusion von geschmolzenem Filament | UV-Härtung | Lasersintern |

| Gedrucktes Material | Thermoplastisches Polymer in Form von Fäden (Filamenten), beispielsweise PLA, ABS | Harze/photohärtbare flüssige Materialien | Pulverförmige sinterfähige Polymere (z. B. Polyamide, TPU, TPE) |

| Vorteile | niedrige Kosten kurze Druckzeit | hohe Druckauflösung, hohe Prozessautomatisierung | keine Stützstruktur, hochwertiges Prototyping, bewegliche Teile |

| Nachteile | Notwendigkeit von Stützstrukturen thermische Schrumpfung des Filaments | geringe Materialvielfalt hohe Wartungsaufwände | lange Druckzeit |

| Anwendungen | schnelles Prototyping, Ausbildung Kleinserienfertigung | komplexe Prototypen interner Geometrien, Dentalmodelle | Bildung, Funktionsprototypen, medizinische Modelle, Prototyping beweglicher Teile |

| Schichtstärke | 0.1 – 0.3 mm | 0.05 – 0.15 mm | 0.060 – 0.15 mm |

| Drucken ohne Stützungsstrukturen | no | nicht immer erforderlich | ja |

| Bedrucken von Objekten mit beweglichen Teilen | nicht immer erreichbar (geringere Genauigkeit) | no | ja |

Lower the costs of your SLS 3D printing

Read our latest e-book and make your SLS 3D printing more cost-effective